沈阳高端电熔再结合镁碳砖厂家

大了侵蚀速度。在电炉镁炭砖砌筑时一般坡度很小.且在出钢或补炉时无法将侵蚀面通过摇炉擗平,因此在侵蚀严重的渣线部托就无法用普通的补炉砖或补炉料进行修补.喷补效果也小如转炉明显,山于以上几个方面原因,造成一般电炉衬的寿命较低。在2ooD年初,山东省内的几家30吨以下小电炉使用寿命一般在l00炉左右。而其中一座小电炉。其属于国家“863计划”粉末冶金丁程的主要设备,冶炼温度高达l820℃,炉龄一直徘徊在平均26炉左右.成为困扰该企业和项目的一大难题。

配料中加入石墨的质量和数量至关重要。一般来说,增加耐火砖中石墨含量,耐火砖的抗渣性和热震稳定性会提高,但强度和抗氧化性均会降低,若镁碳砖中碳含量太少(<10%),耐火砖中不能形成网络骨架,则碳的优势不能有效地发挥。所以,碳含量在10—20%范围内较为合适混料过程中,为了使石墨均匀地包围在镁砂颗粒周围,加料顺序应为:镁砂颗粒→结合剂→石墨→镁砂细粉与添加剂粉。由于石墨含量大、密度小,添加剂量又非常少,欲混合均匀,需要较长的时间,但混合时间过长又容易使镁砂颗粒周围的石墨和细粉脱落,所以混合时间要适当。

可作为镁碳砖结合剂的物质种类很多,如煤焦油、煤沥青和石油沥青,特殊炭质树脂,多元醇,沥青变性酚醛树脂,合成树脂等。由于酚醛稠.A旨的残炭率高,与镁砂和石墨有良好的亲和,性,容易把镁砂和石墨结合在一起,常温下易于在镁砂和石墨中铺开,所以至今酚醛树脂仍是生产镁碳砖较好的结合剂。由于镁碳砖使用高纯石墨,砖中生成的液相量少,氧气容易渗透到砖内使石墨氧化脱炭,砖的抗氧化性变差,为此必须加入金属A1、Si、A1—Si、Al-Mg合金、SiC等抗氧化剂。它们能优先与氧反应形成炭化物或氧化物,并发生体积膨胀,堵塞或填充气孔而使砖致密化,从而提高耐火砖的抗氧比性能。

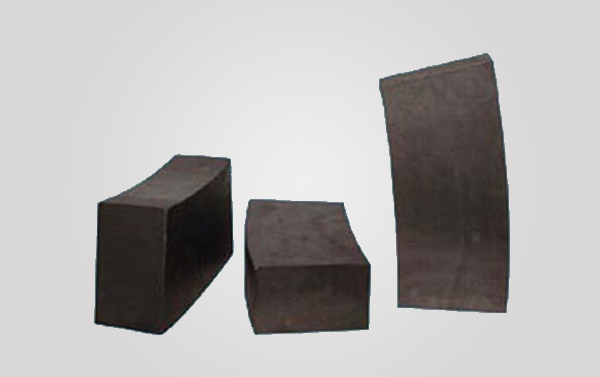

镁碳砖有烧成油浸镁碳砖和不烧镁碳砖两种制砖方法。前者制砖工艺比较复杂,很少采用,此处只简要叙述不烧镁碳砖的制砖工艺特点。泥料的制备。配种时颗粒临界尺寸的选择是重要的。骨料颗粒细化,可减少开口气孔率,增强抗氧化能力。但是骨料颗粒小,会使闭口气孔增加,体积密度降低。另外,细粒MgO骨料容易和石墨反应,通常认为颗粒粒径1mm为宜。在有高压成型设备的条件下,镁砂的颗粒趋向于微细化。我国成型设备的压力较低,为了提高耐火砖密度,许多厂家采用5mm以上的颗粒直径。

而除了这个方面,其实耐火砖产业面对的另一个问题就是在我们如今的生活中,有一个理念是非常流行的,那就是绿色环保和低碳消耗。在这个过程中,无疑是对耐火砖企业有了更高的要求的,不仅要保证产品的质量,而且是要绿色生产的。而这也是和大家对于健康和养生的追求息息相关的,因此在这个方面面临新的挑战可以说是必然的。

耐火砖的单位体积重量还有密度都是比较大的。耐火砖和我们一般使用的砖头不同,他要求有气孔,但是对于气孔率却没有作出具体的要求。电熔再结合镁碳砖厂家提到耐火砖的话,有一个名词是很重要的,那就是高温荷重。高温荷重这个参数标志着材料耐高温的抵抗能力,是耐火砖是否合格的最基础的保证。高端电熔再结合镁碳砖而且耐火砖还具有抗热震性能,对于高温的急剧变化而保证自身不受到损坏。与此同时,耐火砖还具有很强的抗压强度以及抗折强度,这也就意味着耐火砖有着承受得住在常温下压力的能力,而且可以承受相当大的剪切压力。